Hamarosan itt az EVO5-ös motor a SZEngine csapattól!

Főtengely tervezés és gyártás

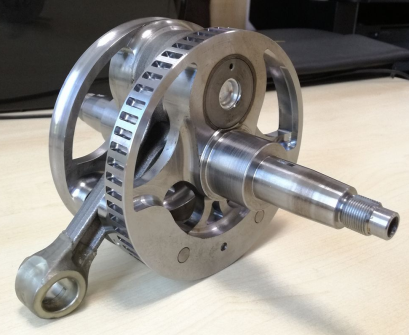

Az ötödik generációs (EVO5) versenymotor tervezésénél egyik legfontosabb szempont a generátor elhelyezése volt. Az ötödik generációs motor tervezése előtt az a döntés született, hogy a csapat nem tervez meg egy teljesen új koncepciót, hanem a negyedik generációs erőforrás kerül átdolgozásra. A Kawasaki ZX10R motorkerékpár generátorának főtengelyen való elhelyezése bizonyult. Az alapkoncepció szerint a főtengelyen egy lendítőkereket kellett elhelyezni, melynek belső felületén mágnesek voltak, a tekercselés pedig a vezérlés oldali dekniben csavarkötéssel került rögzítésre. Ezen elvárások jelentősen befolyásolták az ötödik generációs főtengely tervezését. A legnagyobb kihívást a szűk hely, valamint a lendkerék megfelelő rögzítése jelentette. A célnak megfelelően egy lendkerék tartó alkatrész lett tervezve, a tartó és a főtengely között a nyomatékátvitelt kúpkötés biztosítja, melynek rögzítése hornyos csapágyanyával és biztosítólemezzel történik. A főtengely tömegkiegyenlítés szempontjából úgy lett megtervezve, hogy többféle hajtórúdra is kiegyenlíthető. A képen az elkészült főtengely látható, amely gyártásában 7 vállalat vett részt. A generátor elhelyezése miatt teljes újratervezésre volt szükség a vezérlés oldali motorburkoló elem estében is.

Az ötödik generációs (EVO5) versenymotor tervezésénél egyik legfontosabb szempont a generátor elhelyezése volt. Az ötödik generációs motor tervezése előtt az a döntés született, hogy a csapat nem tervez meg egy teljesen új koncepciót, hanem a negyedik generációs erőforrás kerül átdolgozásra. A Kawasaki ZX10R motorkerékpár generátorának főtengelyen való elhelyezése bizonyult. Az alapkoncepció szerint a főtengelyen egy lendítőkereket kellett elhelyezni, melynek belső felületén mágnesek voltak, a tekercselés pedig a vezérlés oldali dekniben csavarkötéssel került rögzítésre. Ezen elvárások jelentősen befolyásolták az ötödik generációs főtengely tervezését. A legnagyobb kihívást a szűk hely, valamint a lendkerék megfelelő rögzítése jelentette. A célnak megfelelően egy lendkerék tartó alkatrész lett tervezve, a tartó és a főtengely között a nyomatékátvitelt kúpkötés biztosítja, melynek rögzítése hornyos csapágyanyával és biztosítólemezzel történik. A főtengely tömegkiegyenlítés szempontjából úgy lett megtervezve, hogy többféle hajtórúdra is kiegyenlíthető. A képen az elkészült főtengely látható, amely gyártásában 7 vállalat vett részt. A generátor elhelyezése miatt teljes újratervezésre volt szükség a vezérlés oldali motorburkoló elem estében is.

Airbox tervezés és gyártás

Az airbox, főleg versenymotorok esetében, egy puffer – levegőgyűjtő tartály, mely arra szolgál, hogy megfelelő mennyiségű levegő utánpótlást biztosítson az égéshez, a Formula Student szabályzatban használt 20 mm-es szűkítő ellenére is. Az airbox térfogata meghatározza a motor legnagyobb elérhető teljesítményét, azonban kompromisszumot kell kötni, hiszen a nagy airbox nagyobb gázreakció késedelmet is jelent. Az idei szezonra használt airbox esetében ezt a térfogatot 3,5 literben határozták meg szimulációk alapján, formája pedig egy gömbre hasonlít. Ezzel elkerülhetőek a levegő áramlása során a leválások, amelyek teljesítményvesztést okozhatnak. A motor fékpadi tesztjeihez 3D nyomtatással került legyártásra a szívórendszer. Az airbox végleges kialakítása laminálás során fog megvalósulni, ami egy könnyű, terhelés álló alkatrészt fog eredményezni. A gyártáshoz szükség van formák kialakítására, amik szintén 3D nyomtatással és gipszöntéssel valósultak meg, a képen a gipsz formák láthatóak.

Az airbox, főleg versenymotorok esetében, egy puffer – levegőgyűjtő tartály, mely arra szolgál, hogy megfelelő mennyiségű levegő utánpótlást biztosítson az égéshez, a Formula Student szabályzatban használt 20 mm-es szűkítő ellenére is. Az airbox térfogata meghatározza a motor legnagyobb elérhető teljesítményét, azonban kompromisszumot kell kötni, hiszen a nagy airbox nagyobb gázreakció késedelmet is jelent. Az idei szezonra használt airbox esetében ezt a térfogatot 3,5 literben határozták meg szimulációk alapján, formája pedig egy gömbre hasonlít. Ezzel elkerülhetőek a levegő áramlása során a leválások, amelyek teljesítményvesztést okozhatnak. A motor fékpadi tesztjeihez 3D nyomtatással került legyártásra a szívórendszer. Az airbox végleges kialakítása laminálás során fog megvalósulni, ami egy könnyű, terhelés álló alkatrészt fog eredményezni. A gyártáshoz szükség van formák kialakítására, amik szintén 3D nyomtatással és gipszöntéssel valósultak meg, a képen a gipsz formák láthatóak.